Анотація:Автор аналізує ситуацію з виробництвом та споживанням голчастого коксу в нашій країні, перспективи його застосування в галузі графітових електродів та матеріалів для негативних електродів, вивчає проблеми розвитку нафтового голчастого коксу, включаючи дефіцит сировинних ресурсів, низьку якість, тривалий цикл виробництва та оцінку застосування надлишкових потужностей, збільшує дослідження сегментації продукції, застосування, показники ефективності, такі як асоціативні дослідження для розвитку ринку високоякісних товарів.

Залежно від різних джерел сировини, голчастий кокс можна розділити на нафтовий голчастий кокс та вугільний голчастий кокс. Нафтовий голчастий кокс в основному виготовляється з шламу FCC шляхом рафінування, гідродесульфуризації, уповільненого коксування та кальцинації. Цей процес є відносно складним і має високий технічний склад. Голчастий кокс має характеристики високого вмісту вуглецю, низького вмісту сірки, низького вмісту азоту, низької зольності тощо, а також має видатні електрохімічні та механічні властивості після графітизації. Це різновид анізотропного високоякісного вуглецевого матеріалу, який легко графітизується.

Голчастий кокс в основному використовується для виготовлення надпотужних графітових електродів та катодних матеріалів для літій-іонних акумуляторів. Оскільки країни досягають стратегічних цілей «вуглецевого піку» та «вуглецевої нейтральності», вони продовжують сприяти трансформації чорної металургії та автомобільної промисловості, модернізації промислової структури, а також сприяють застосуванню енергозберігаючих низьковуглецевих та екологічно чистих технологій захисту довкілля, сприяють виплавці сталі в електродугових печах та швидкому розвитку транспортних засобів на нових джерелах енергії. Попит на сирий голчастий кокс також швидко зростає. У майбутньому галузь переробки голчастого коксу залишатиметься дуже процвітаючою. У цій темі аналізується стан та перспективи застосування голчастого коксу в графітових електродах та анодних матеріалах, а також висуваються проблеми та контрзаходи для здорового розвитку галузі голчастого коксу.

1. Аналіз виробництва та напрямку потоку голчастого коксу

1.1 Виробництво голчастого коксу

Виробництво голчастого коксу в основному зосереджено в кількох країнах, таких як Китай, США, Велика Британія, Південна Корея та Японія. У 2011 році світова виробнича потужність голчастого коксу становила близько 1200 тис. тис. тонн/рік, з яких виробнича потужність Китаю – 250 тис. тис. тонн/рік, і в Китаї було лише чотири виробники голчастого коксу. До 2021 року, згідно зі статистикою Sinfern Information, світова виробнича потужність голчастого коксу зросте приблизно до 3250 тис. тис. тонн/рік, а виробнича потужність голчастого коксу в Китаї – приблизно до 2240 тис. тис. тонн/рік, що становитиме 68,9% світової виробничої потужності, а кількість китайських виробників голчастого коксу зросте до 21.

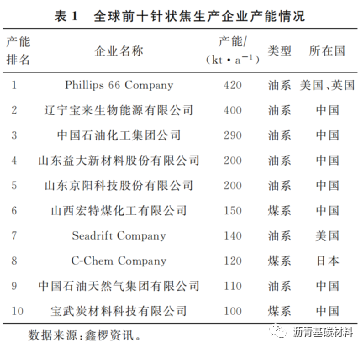

У таблиці 1 наведено виробничі потужності 10 провідних виробників голчастого коксу у світі, із загальною виробничою потужністю 2130 тис. тонн/рік, що становить 65,5% від світових виробничих потужностей. З точки зору світових виробничих потужностей підприємств голчастого коксу, виробники голчастого коксу нафтової серії, як правило, мають відносно великі масштаби, середня виробнича потужність одного заводу становить 100 ~ 200 тис. тонн/рік, а виробнича потужність голчастого коксу вугільної серії становить лише близько 50 тис. тонн/рік.

Протягом наступних кількох років світові потужності з виробництва голчастого коксу продовжуватимуть зростати, але переважно за рахунок Китаю. Заплановані та будувані потужності з виробництва голчастого коксу в Китаї становлять близько 430 тис. тонн/рік, і ситуація з надлишком потужностей ще більше посилюється. За межами Китаю потужності з виробництва голчастого коксу в основному стабільні, а російський Омський нафтопереробний завод планує побудувати установку з виробництва голчастого коксу потужністю 38 тис. тонн/рік у 2021 році.

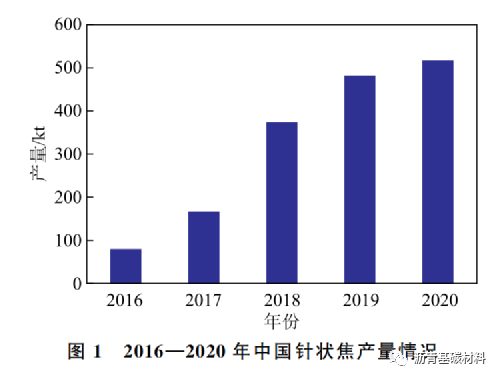

На рисунку 1 показано виробництво голчастого коксу в Китаї за останні 5 років. Як видно з рисунка 1, виробництво голчастого коксу в Китаї досягло вибухового зростання, зі сукупним річним темпом зростання 45% за 5 років. У 2020 році загальне виробництво голчастого коксу в Китаї досягло 517 тис. тонн, включаючи 176 тис. тонн вугільного та 341 тис. тонн нафтового коксу.

1.2 Імпорт голчастого коксу

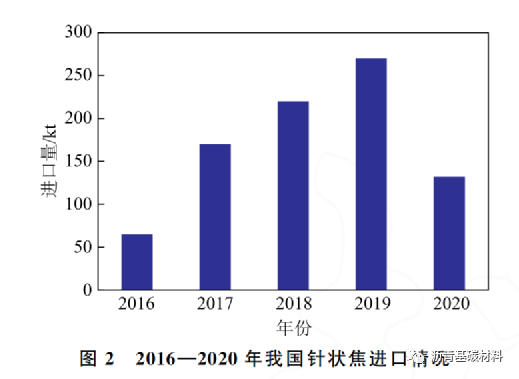

На рисунку 2 показано ситуацію з імпортом голчастого коксу до Китаю за останні 5 років. Як видно з рисунка 2, до спалаху COVID-19 обсяг імпорту голчастого коксу до Китаю значно зріс, досягнувши 270 тис. тонн у 2019 році, що є рекордно високим показником. У 2020 році, через високу ціну на імпортований голчастий кокс, зниження конкурентоспроможності, великі портові запаси, а також через постійні спалахи епідемій у Європі та Сполучених Штатах, обсяг імпорту голчастого коксу до Китаю у 2020 році становив лише 132 тис. тонн, що на 51% менше, ніж у попередньому році. Згідно зі статистикою, імпорт голчастого коксу у 2020 році склав 27,5 тис. тонн, що на 82,93% менше, ніж у попередньому році; Вимірювання вугілля голчастим коксом склало 104,1 тис. тонн, що на 18,26% більше, ніж минулого року. Основна причина полягає в тому, що морські перевезення Японії та Південної Кореї менше постраждали від епідемії, по-друге, ціна на деякі товари з Японії та Південної Кореї нижча, ніж на аналогічні товари в Китаї, а обсяг замовлень на переробку є великим.

1.3 Напрямок застосування голчастого коксу

Голчастий кокс – це високоякісний вуглецевий матеріал, який в основному використовується як сировина для виробництва графітових електродів надвисокої потужності та матеріалів для штучних графітових анодів. Найважливішими сферами термінального застосування є виробництво сталі в електродугових печах та акумулятори для транспортних засобів на нових джерелах енергії.

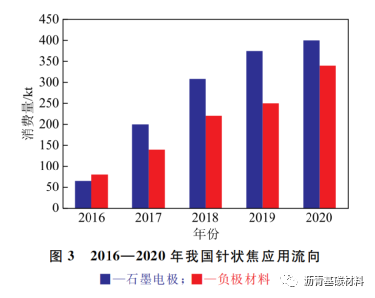

На РИС. 3 показано тенденцію застосування голчастого коксу в Китаї за останні 5 років. Графітові електроди є найбільшою сферою застосування, і темпи зростання попиту входять до відносно стабільної стадії, тоді як матеріали для негативних електродів продовжують швидко зростати. У 2020 році загальне споживання голчастого коксу в Китаї (включаючи споживання запасів) становило 740 тис. тонн, з яких було спожито 340 тис. тонн негативного матеріалу та 400 тис. тонн графітових електродів, що становить 45% споживання негативного матеріалу.

2.1 Розвиток виробництва сталі електромеханічним способом

Чорна металургія є основним джерелом викидів вуглецю в Китаї. Існує два основних методи виробництва чавуну та сталі: доменний та електродуговий. Серед них виробництво сталі в електродуговій печі може скоротити викиди вуглецю на 60%, а також забезпечити переробку сталевого брухту та зменшити залежність від імпорту залізної руди. Чорна металургія має намір взяти на себе ініціативу в досягненні мети «вуглецевого піку» та «вуглецевої нейтральності» до 2025 року. Відповідно до національної політики чорної металургії, велика кількість сталеливарних заводів замінить конвертерну та доменну сталь на електродугову сталь.

У 2020 році виробництво сирої сталі в Китаї склало 1054,4 млн тонн, з яких виробництво сталі з електродугового плавлення (EDF) становить близько 96 млн тонн, що становить лише 9,1% від загального обсягу виробництва сирої сталі, порівняно з 18% від середньосвітового показника, 67% від показника у Сполучених Штатах, 39% від показника у Європейському Союзі та 22% від обсягу виробництва EAF сталі в Японії, що робить значний потенціал для прогресу. Згідно з проектом «Керівництва щодо сприяння високоякісному розвитку чорної металургії», виданим Міністерством промисловості та інформаційних технологій 31 грудня 2020 року, частка виробництва EAF сталі в загальному обсязі виробництва сирої сталі має бути збільшена до 15% ~ 20% до 2025 року. Збільшення виробництва EAF сталі значно збільшить попит на графітові електроди надвисокої потужності. Тенденція розвитку вітчизняних електродугових печей полягає в розвитку високоякісних та великомасштабних графітових електродів, що створює більший попит на графітові електроди великої специфікації та надвисокої потужності.

2.2 Стан виробництва графітового електрода

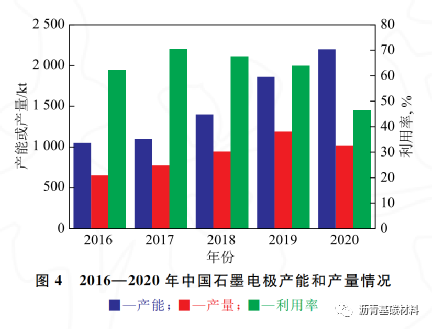

Графітовий електрод є важливим витратним матеріалом для виробництва сталі електродним вогнем. На рисунку 4 показано виробничі потужності та обсяг виробництва графітових електродів у Китаї за останні 5 років. Виробничі потужності графітових електродів зросли з 1050 тис. тонн/рік у 2016 році до 2200 тис. тонн/рік у 2020 році, зі сукупним річним темпом зростання 15,94%. Ці п'ять років є періодом швидкого зростання виробничих потужностей графітових електродів, а також є постійним циклом швидкого розвитку промисловості графітових електродів. До 2017 року промисловість графітових електродів була традиційною обробною галуззю з високим споживанням енергії та високим рівнем забруднення, великі вітчизняні підприємства з виробництва графітових електродів скорочували виробництво, малі та середні підприємства зіткнулися з закриттям, і навіть міжнародні гіганти електродів були змушені припинити виробництво, перепродавати та виходити з ринку. У 2017 році під впливом та під впливом національної адміністративної політики обов'язкової ліквідації «профнастилової сталі» ціна на графітові електроди в Китаї різко зросла. Стимульований надприбутками, ринок графітових електродів спричинив хвилю відновлення та розширення потужностей.

У 2019 році виробництво графітових електродів у Китаї досягло нового максимуму за останні роки, досягнувши 1189 тис. тонн. У 2020 році виробництво графітових електродів знизилося до 1020 тис. тонн через ослаблення попиту, спричиненого епідемією. Але загалом промисловість графітових електродів у Китаї має серйозний надлишок потужностей, а коефіцієнт використання знизився з 70% у 2017 році до 46% у 2020 році, що є новим низьким показником використання потужностей.

2.3 Аналіз попиту на голчастий кокс у промисловості графітових електродів

Розробка сталі eAF стимулюватиме попит на графітові електроди надвисокої потужності. За оцінками, попит на графітові електроди становитиме близько 1300 тис. тонн у 2025 році, а попит на сирий голчастий кокс – близько 450 тис. тонн. Оскільки у виробництві великогабаритних та надвисокопотужних графітових електродів та з'єднань голчастий кокс на нафтовій основі перевершує голчастий кокс на вугільній основі, частка попиту на голчастий кокс на нафтовій основі в графітових електродах ще більше зросте, займаючи місце на ринку голчастого коксу на вугільній основі.

Час публікації: 23 березня 2022 р.