Кальцинований кокс - це різновид карбюризатора та нафтового коксу різних специфікацій.

Основні характеристики графітових виробів становлять 150-1578 фунтів стерлінгів та інші моделі. Вони незамінні для сталеливарних підприємств, промислових кремнієво-полікремнієвих підприємств, підприємств з обробки наждачних паперів, аерокосмічної промисловості та інших продуктів.

1: Нафтовий кокс

Нафтовий кокс — це чорний або темно-сірий твердий нафтопродукт з металевим блиском, пористий. Це зернистий, стовпчастий або голкоподібний вуглецевий матеріал, що складається з мікроскопічних кристалів графіту.

Нафтовий кокс складається з вуглеводнів, 90-97% вуглецю, 1,5-8% водню, азоту, хлору, сірки та сполук важких металів.

Нафтовий кокс є побічним продуктом піролізу сирої нафти в установці уповільненого коксування для отримання легкої нафти за високої температури.

Видобуток нафтового коксу становить приблизно 25-30% від видобутку сирої нафти.

Його низька теплотворна здатність приблизно в 1,5-2 рази вища, ніж у вугілля, вміст золи не перевищує 0,5%, вміст летких речовин близько 11%, а якість близька до антрациту.

2: Стандарт якості нафтового коксу. Сповільнений нафтовий кокс – це кокс, вироблений на установці сповільненого коксування, також відомий як звичайний кокс, відповідного стандарту ## немає.

Наразі вітчизняні виробничі підприємства переважно виробляють продукцію відповідно до галузевого стандарту SH0527-92, розробленого колишньою Китайською нафтохімічною корпорацією.

Стандарт в основному класифікується за вмістом сірки в нафтовому коксі.

Кокс № 1 підходить для виготовлення звичайних графітових електродів у сталеливарній промисловості, а також використовується як вуглець для рафінування алюмінію.

Кокс №2 використовується для виробництва електродної пасти та графітових електродів в електролізерних комірках (печах) в алюмінієвій плавильній промисловості.

Кокс № 3 використовується у виробництві карбіду кремнію (шліфувальний матеріал) та карбіду кальцію (карбіду кальцію), а також інших вуглецевих продуктів, а також у виробництві анодних блоків для алюмінієвого плавильного заводу та у будівництві вуглецевих футеровочних цеглин або днища печі в доменній печі.

3: основні види використання нафтового коксу

Основне ВИКОРИСТАННЯ нафтового коксу - це попередньо випалений анод та анодна паста для електролітичного виробництва алюмінію, виробництво вуглецю як карбонізуючого агента, графітового електрода, виплавка промислового кремнію та палива тощо.

За структурою та зовнішнім виглядом нафтового коксу продукти нафтового коксу можна розділити на голчастий кокс, губчастий кокс, снарядний кокс та порошковий кокс:

(1) Голкоподібний кокс з чіткою голкоподібною структурою та волокнистою текстурою в основному використовується як високопотужний графітовий електрод та надпотужний графітовий електрод у сталеплавильному виробництві.

Оскільки голчастий кокс має суворі вимоги до показників якості щодо вмісту сірки, зольності, летких речовин та істинної густини, існують особливі вимоги до технології виробництва та сировини для голчастого коксу.

(2) Губчастий кокс, що має високу хімічну реакційну здатність та низький вміст домішок, в основному використовується в алюмінієвій плавильній промисловості та вуглецевій промисловості.

(3) Спроектований кокс або сферичний кокс: він має сферичну форму та діаметр 0,6-30 мм. Зазвичай його виробляють із залишків з високим вмістом сірки та асфальтину та можуть використовуватися лише для виробництва електроенергії, цементу та інших промислових видів палива.

(4) Порошковий кокс: його отримують методом псевдозрідженого коксування з дрібними частинками (діаметром: 0,1-0,4 мм), високим вмістом летких речовин та високим коефіцієнтом теплового розширення, тому його не можна безпосередньо використовувати у виробництві електродів та вуглецевій промисловості.

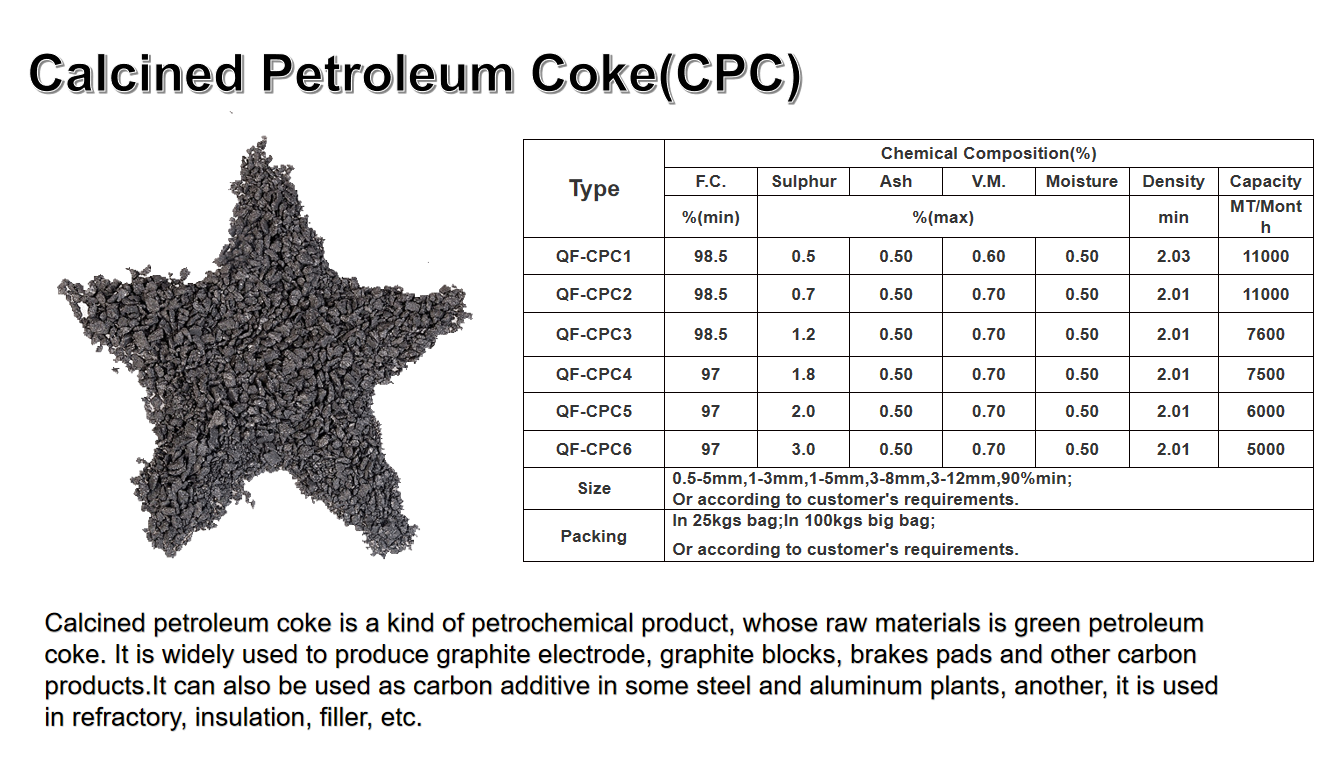

4: Кальцинований нафтовий кокс

Коли графітовий електрод для виробництва сталі або анодна паста (плавильний електрод) для алюмінію та магнію, для того, щоб нафтовий кокс (кокс) відповідав вимогам, кокс необхідно прожарити.

Температура кальцинації зазвичай становить близько 1300 ℃, метою якої є максимально можливе усунення випаровування нафтолового коксу.

Таким чином, можна зменшити вміст водню в перероблених продуктах нафтового коксу, покращити ступінь графітизації нафтового коксу, покращити високотемпературну міцність та термостійкість графітового електрода, а також покращити електропровідність графітового електрода.

Кальцинація в основному використовується для виробництва графітових електродів, вуглецевих паст, алмазного піску, харчової фосфорної промисловості, металургійної промисловості та карбіду кальцію, серед яких широко використовується графітовий електрод.

Кокс без кування можна безпосередньо використовувати як карбід кальцію, карбід кремнію та карбід бору як шліфувальні матеріали.

Його також можна безпосередньо використовувати як кокс для металургійної промисловості, для доменної печі або футеровки вуглецевої цегли доменної печі, а також для лиття компактного коксу тощо.

Час публікації: 20 листопада 2020 р.